製造業界の5G利用のポイントとは?~リアルタイムが鍵になる~

2020年07月01日(水)掲載

はじめに

戦後、日本では工業が発達し、その中でも製造業が発達して「ものづくり立国日本」という言葉ができるほど製造業が注目を集めた時代がありました。しかしインターネットの発達、人件費の高騰、近隣諸国の目覚ましい発達と様々な要因により、現在では中国をはじめとする近隣アジア諸国が製造の拠点になっている状況です。

しかし、筆者は日本の製造業はまだ負けていないと感じています。それは、一般的に言われている製品のQ(品質)C(コスト)D(デリバリー)のうちQ(品質)はMADE IN JAPANがまだ優位であると考えています。これは、日本人の性格・人間性・緻密さが合わさったものではないでしょうか。

中国が世界の製造工場であるといわれながら、中国の方人が日本に多く来日して日本製品を購入する姿を見ると、世界レベルでもMADE IN JAPANはトップに君臨していると筆者は確信します。

しかし、C(コスト)については、競争できるレベルではないので、如何にコストを下げるかが日本の製造業における課題だと感じています。

この課題を克服する1つが5Gというキーワードであると筆者は思っております。

5Gとは

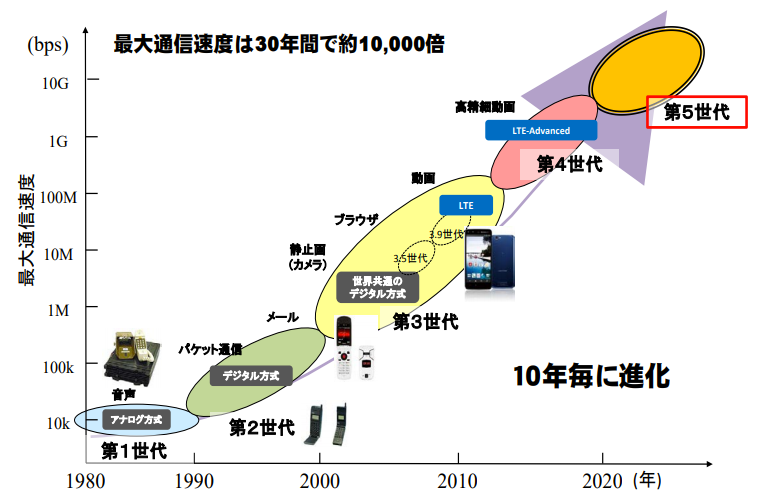

すでに様々なところで「5G」(5Generation)という用語は使用されていますが、改めて確認してみましょう。「5G」とは第五世代移動通信システムの略称で、今まで3G や4Gといった携帯電話で使われていた用語の後継となる次世代通信規格のことです。いわゆる第五世代通信規格です。ITU(国際電気通信連合)や3GPPという国際組織で標準化した国際通信規格です。

(出典:総務省資料「新世代モバイル通信システム委員会における5G技術的条件に関する検討状況」より)

5Gの特徴は、「超高速」「低遅延」「多数同時接続」であり、これが実現するとまさに生活環境が一変する姿が待っています。

●「超高速」とは、今までの10倍の通信スピード

●「低遅延」とは、1ミリ秒程度の遅延で、今までの10倍

●「多数同時接続」とは、同時接続数を今までの30倍から40倍

このことにより、今まで難しかった大容量の画像や動画データが遅延なくやり取りできることから、自動車の自動運転や遠隔医療といったサービスが提供できるというものです。

5G はこれから

この春より商用サービスが開始されましたが、本格運用となるのは2023年以降になります。実は本格運用までに3段階あり、そのうち現在は1段階目がスタートしたところに過ぎないのです。現在は都市部を中心に5Gと4Gの併用で開始されていて、5Gの特徴の恩恵はほんの一部しか受けられていないのが現実です。

2段階目は、2021年以降、ここで初めて5Gによる様々なサービスが開始されると思われます。ここで、実証実験も行われると思われますので工場の遠隔制御等が始まると思われます。

3段階目は、2023年以降で、本格運用が開始されると予定されています。ここでは日本の大部分のエリアで5Gが使用できることになります。

このことから、人々が実際5Gサービスの恩恵を受けるのは2023年以降と考えた方がいいでしょう。

ローカル5G

恐らく、皆さまの中に、ローカル5Gという用語を耳にしたことがある人は少ないのではないかと思います。

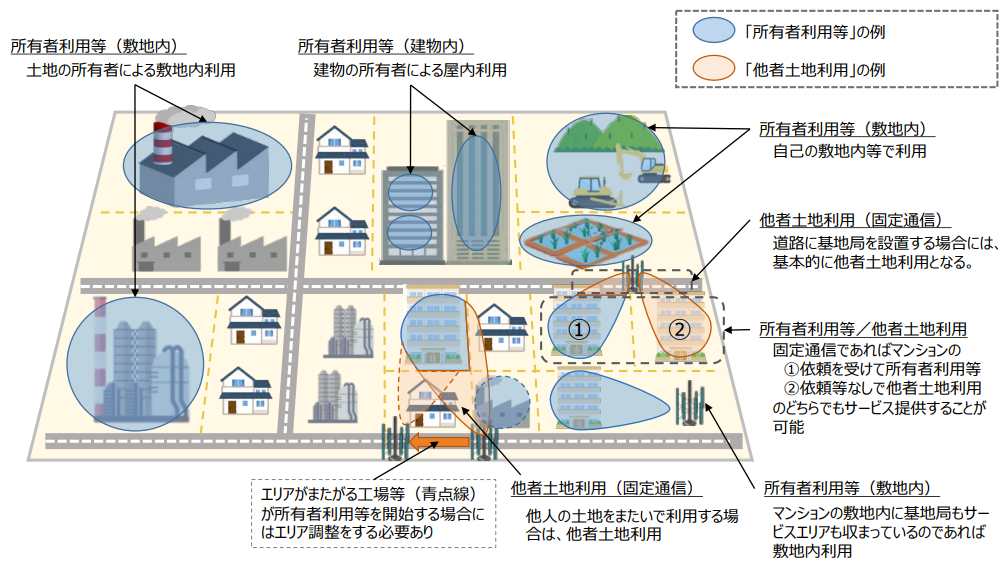

ローカル5Gは、通信キャリアが提供する5Gとは違い、企業や自治体が自営の5G基地局を開設・運用できる仕組みです。日本では2019年12月からローカル5Gの免許申請受付が開始されています。

よって、多くの皆さまは利用できないため、聞いたことがないのも当たり前であるといえるでしょう。ローカル5Gの利用割り当ては、所有する土地や建物を対象にしています。

実は、このローカル5Gはこれからの製造業の中核となるのではないかと筆者は考えています。

工場の立地は、都市部よりは人口密度の低い地方や山間部よりにあることが多いです。よって、通信キャリアの5Gエリアがカバーされるかどうかは現状ではわかりません。また、キャリアの5Gを使うには当然通信料が加算されてきます。工場内のデバイス数が増大すれば、必然と通信料も加算されてきて、コスト高になることは考えられます。ローカル5Gを用いれば長期的に見てコストメリットが出てくると思われます。

上記からローカル5Gを利用することによって、工場の効率化が飛躍的に高まると考えています。

(出典:総務省資料「ローカル5G検討作業班資料」より)

製造業におけるIoTの現状

製造業の課題は様々あると思いますが、皆さまの会社内では

●人材不足

●熟練工の後継者不足

●人件費の高騰

一方、ビジネス環境では

●諸外国での製造によるコスト価格差

●市場からの製品のコストダウン要望

が課題になるのではないでしょうか。

製品の原材料費はある程度決まっているので、変えようがないケースが多いと考えられます。よって、上記課題を突き詰めると、やはりコスト問題でそれも人件費に行きつくと考えられます。

IoTは、インターネットにセンサー等を繋げ、データをクラウドに蓄積することです。

IoT化することで、今まで人の目視や手書きによる工数をデータ化でき、工数を削減できます。また、生産ライン等でIoTを用いてセンサーデータや画像データ等をAIにかけることにより熟練工並みの製造ができるようになります。

よって、本当に必要な人材や人数のみを残し、人材の削減・熟練工の削減や、誰でもできる汎用的な作業を中心とすれば人件費も抑えられので、IoT化するメリットは大いにあると考えます。しかし、IoT化はメリットだけではなく反対に難しい現状もあります。

特に製造現場では、IoT化で標準的に使われているWi-Fi無線通信が切れるということがよく聞かれます。これは、製造現場で様々な機械によるノイズの影響と考えられています。また、Wi-Fi通信は通信チャンネルも限られており、Wi-Fiデバイスの数が飛躍的に多くなったことも原因として考えられます。

トラブル時の対処には、専門知識を持った人材も必要になりますが、現状はこの人材も不足しています。

このように、導入時や導入後の費用等を考えると、IoT化システムを導入できるのは、中企業以上ではないかとも思ってしまいます。

また特に難しい箇所をいうと、人の知見や視覚に頼る部分はIoT化できないという現状もあります。

5Gを製造業で活用するには

これから飛躍的に利用者が伸びると考えられる5Gですが、筆者が考える製造業者が活用するポイントを2点示します。

1.リアルタイム画像処理

画像処理というと、現状AIを使った製品の検品作業が考えられ、現在導入している企業も多いのではないかと思います。しかし、現状では通信環境が遅いのでリアルタイム処理が難しく、エッジデバイスで処理をしています。エッジデバイスのAI処理能力とクラウドのAI処理能力では大きな差があります。

しかし、5Gの導入により、現場ではカメラ等の画像入力装置のみで高速かつ高精度な画像データをクラウドにあげ、AI処理して一瞬にして現場に返すことができるようになります。これによって、生産ラインを止めることなくクラウドの高機能なAI処理が可能になるでしょう。

2.リアルタイム遠隔制御

製造現場では、劣悪な労働環境も多々あるでしょう。このような環境で働く人材は少なくなる一方で、人件費も高騰します。5G を用いれば、低遅延の特徴を利用して遠隔でリアルタイムにロボットアームを制御することが可能となります。

現状では製造現場では協調ロボットが注目集めておりますが、リアルタイム遠隔制御ができるようになると、人の判断が入れられるので協調ロボット+遠隔制御で、現在のIoTだけでは難しい製造現場も飛躍的に生産効率を上げることができると考えられます。

いずれも画像や動画といった視覚的観点ですが、実はこれが、今までの通信環境では難しかったことになります。5Gを活用するとは、画像・動画の活用がポイントであると思います。

しかし、5Gの特徴だけを利用すればいいということではなく、IoT等の既存技術でデータ収集をしてAIで処理するということを併用して、業務効率を上げることが重要です。

最後に

筆者も数多くのIoTの検討をしてきましたが、IoT化や5Gによる自動化・遠隔作業等行うにあたり、一番重要なことは、経営層と現場レベルの温度感を近づけることが重要であると感じています。

経営層の方も、5G導入により、何ができてどのような効果が期待できるかを具体的に知っていただきたいです。また、将来を見据えて人材を確保も行うことも重要です。

一方、現場レベルの方には、課題と5G導入でどのような課題が解決するのか、また5G 導入でどのような新たな問題が生じる可能性があるのか等検討する必要があります。

何れにしても、5G 導入で、今までの製造現場とはかけ離れたオペレーションになります。よって、今までの常識を考え直すいい機会にもなるのではないでしょうか。

5G を導入することにより、今まで難しかった製造現場から人が消える日も近いかもしれません。

執筆者N.O氏

大手電機メーカーから通信メーカー、アミューズメント会社を経て、2001年に独立。ハード・ソフト・クラウドと幅広く技術を持ち、マルチナフルスタックエンジニアである。異色なのは営業やベンチャー立ち上げ等多岐にわたる経験があり、現在は開発行いながらとコンサルタントや講師等も行っている。

![顧問、専門家のプロ人材紹介サービス | HiPro Biz [ハイプロ ビズ]](/img/logo.svg)