生産プロセスの外部化に伴う品質問題~品質向上のポイントをご紹介~

2019年10月24日(木)掲載

近年のグローバル化の進展や市場環境の変化にともない、サプライチェーンを再構築し、生産プロセスの「外部化」を行う企業が増えてきています。一方で、外部化により、品質や質(以下、品質)を確保するための新たな課題が生じてきています。

本コラムでは、これらの課題や解決のキーとなる事柄についての概要を述べます。

生産プロセスの外部化による新たな問題

業種やBtoB、BtoC等の取引形態にかかわらず、企業にとって品質の良いモノやサービスを提供したいという意向は経営課題として時代を問わず変わらないことだと思います。

しかし、品質を決めるのは顧客であるという観点に立つと、それ自身の定義や確保する手段、方法は時代や市場およびビジネスの状況に応じて刻々と変化していくものです。

また、昨今、品質の良さのみでビジネスを成り立たせることは困難であり、企業としては限られた経営資源を他の要素に割り当てていく必要があるため、市場で求められている品質を正しく認識し、適正かつ効率良く確保するための仕組みを作ることが重要な課題となっています。

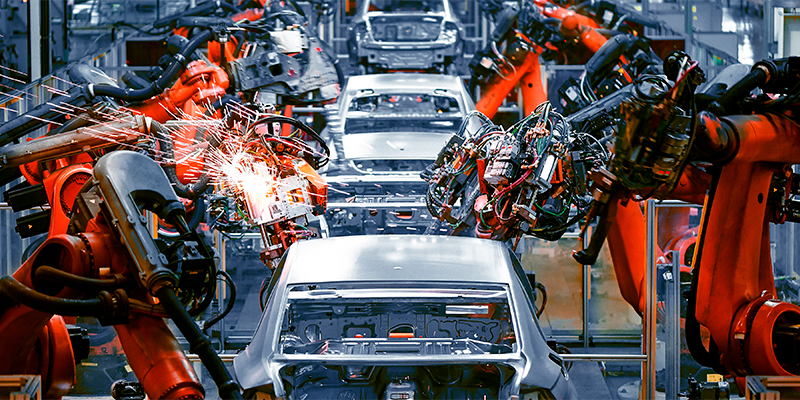

このような状況の中で、主に製造業に目を向けてみると、近年のグローバル化の進展や市場環境の変化およびその他の要因により、大企業のみならず中小企業や小規模企業においても製品や商品の生産プロセスから出荷に至る一連の流れ、即ち、サプライチェーンの再構築を迫られている企業も少なくありません。

これは、

・新規市場への参入における投資リスクの回避

・スマイルカーブにおける上流あるいは下流への移行による経営資源の再分配

・既存ビジネスにおける原価低減

・労働力不足の補完

などの様々な理由がありますが、各企業は自社内の生産プロセスの海外への外注化、さらには自社で工場を持たないファブレス形態により製造委託を行う水平分業化で対応しているところが多いと思われます。

このような生産プロセスの「外部化」は、その目的の通り、財務的なメリットの享受やリソース不足の補完が可能になる反面、外部化特有の新たな課題が生じてきますので、その解決に向けた仕組み作りが重要になります。

生産プロセスの外部化のメリット・デメリット

前述の通り、生産プロセスを外部化することによって新たな課題が生まれてくることを述べましたが、ここでは、まず外部化によるメリット、デメリットについて説明したいと思います。

●生産プロセスの外部化によるメリット

メリット① 生産設備の投資リスク軽減と固定費の変動化

自社で生産のための設備投資を行う必要がなく、その資金を他に集中的に割り当てることができるため、身軽で効率の良い企業経営が可能になります。ただし、これは設備投資にかかわる費用が全くなくなるという意味ではなく、製造委託先における設備投資に対し使用した分だけ支払っていることになりますので、生産分だけ製造設備をレンタルしているイメージになります。

また、従来の自社の固定費、とりわけ生産に直接かかわる人件費やそれに付随した費用が変動化されますので、需要の変動に強い企業体質になることが可能です。

さらに、新規市場に参入する際の生産プロセスにかかわる投資が軽減されますので、投資回収時期(BET:Break Even Time)の早期化や失敗した時のダメージが軽減されるなどのメリットも考えられます。

メリット② 生産コストや品質コストが可視化されやすい

生産にかかわる直接的な費用やその他共通配賦等の総額が明確になります。また、品質にかかわるコスト、即ち、品質コストのうち、いわゆるPAF法で定義された内部失敗コストも明確になるため、財務的な観点からの可視化がしやすくなります。

●生産プロセスの外部化によるデメリット

デメリット① 製造委託先およびその関係性におけるリスク

一般的に製造委託先とは資本関係がない場合が多く、当然、経営をコントロールすることはできませんので、倒産やM&A(買収される)、事業不採算による撤退等により製造委託ができなくなるリスクがあります。また、製造委託をするビジネス規模が小さい場合、製造を断られること、いわゆる足切りにあう可能性もあります。

さらに細かい話をすると幾らでも事例は出てきますが、それらは詰まるところ、自社内における「身内理論」が通用しないということであり、生産プロセスにおいて柔軟性に欠ける状態ということができます。

デメリット② 品質の確保やデリバリーコントロール

基本的に自社で生産プロセスをコントロールすることができませんので、品質を確保する手段の主導は製造委託先が担うことになり、実施したいと考える品質管理方法を100%実現することは困難です。これは、デリバリーに関する工程の流動に関しても同様のことが言えます。

また、品質トラブルが発生した際、その処置を誤ると責任の所在に関する問題を解決することが困難になる可能性もあります。

デメリット③ 自社内の製造技術の希薄化

自社内に製造に関する技術やノウハウが蓄積されにくい状況になりますので、それが製品や商品の開発に影響をきたすことがあります。特に設計と製造が強く交わる部分、例えば、製品の特性が製造バラツキに強く影響するような箇所でのトラブルが発生する可能性があります。

以上、外部化のメリット、デメリットについて主だったものを述べてきましたが、特にデメリットを克服することが課題になると言えるでしょう。

生産プロセスの外部化を進めるうえでの重要ポイント

次に前項で述べた課題の解決方法のキーとなる事柄について述べます。

1.製品や商品の適正な品質を知ること

生産プロセスの外部化とは直接関係ありませんが、製品や商品が市場に受け入れられる、即ち、顧客がリピートを含めて製品や商品を購入するためにどの程度の品質レベルが必要なのかを正しく把握することは重要であり、理想的にはそれ以上でも以下でもない状態を創り出すことが大切です。

先述の通り、もはや品質が良いだけでモノが売れる時代ではありませんので、必要以上に品質を上げてもビジネス的には意味が薄く、自己満足で終わってしまうこともしばしばです。まして投資がともなうのであればなおさらでしょう。

生産現場で良いモノを作りたいという感覚を持ち続けることはとても大切なことですが、些細な品質を上げるためにそのコスト削減効果の何倍もの費用をかけることは一種の合成の誤謬になってしまいます。その意味でもまずは「適正な品質とは」という事を見直し、それを再定義することから始めるのが良いでしょう。

2. 適切な製造委託先を選定するためのプログラム化

先述の生産プロセスの外部化によるデメリットの①で述べた通り、製造委託先に関するリスクには様々なものがあります。よって、それらをマクロな視点からはカントリーリスクを中心としたもの、ミクロな視点では財務状態、技術水準、品質やデリバリー状況、コスト情報、企業としての性格や気質などの情報を体系的にとらえることができ、そこから抽出されたリスクを最小限にするための検討が可能となる選定プログラムの開発が重要になります。

3.品質マネジメントプログラム(QMS)の再構築

外部化にともなうQMSの再構築においては、新規の業務プロセスの追加あるいは既存のそれの修正が必要であり、その基幹となるものは、試作、製造委託先認定、製造プロセス認定、工程内異常処理等になります。

4.人材育成

IT業界においては、オフショア開発におけるクライアントと発注先の「橋渡し役」としてのブリッジエンジニアの存在が良く知られており、技術的な知識や経験のみならず、発注先(海外)の国の文化や商習慣などを充分に理解し、円滑にビジネスを進めていく役割を担っています。

生産プロセスの外部化においても、製造委託先とのやり取りを円滑に進めるための能力を有した人材の育成が重要です。具体的には、製造技術はもとより工場運営や品質管理、信頼性工学、生産管理手法、貿易実務、法律・法令の知識、コミュニケーション技術などをバランス良く備えている人材と言えます。

5.その他

水平分業体制における製造委託先は、下請けではありませんので「理」で接することが重要です。特に海外企業の場合、その文化や習慣が日本のそれとは全く異なりますので、国内のみで通用する感情論は全く意味を持たないと考えておいた方が良いでしょう。その意味で、自社における「理」をしっかりと固めておくことが重要なポイントとなります。

執筆者T.A氏

製造業向けの経営管理、QMS構築、品質コストマネジメントなどのコンサルティングとともに海外企業とのコネクションを生かしたビジネス提案、自動車部品開発等を行っている。

![顧問、専門家のプロ人材紹介サービス | HiPro Biz [ハイプロ ビズ]](/img/logo.svg)